Verfahren der Zerstörungsfreien Prüfung (ZfP)

Die Sichtprüfung (VT - visual testing)

Bei der Sichtprüfung werden oberflächenbezogene Qualitätsmerkmale gefunden und bewertet. Hierzu werden Gestaltabweichungen oder Abweichungen in der Oberflächenbeschaffenheit eines Produktes mit dem menschlichen Auge oder unter Nutzung optischer Hilfsmittel (z. B. Lupe, Mikroskop, Endoskop etc.) ermittelt.

Das visual testing - als am weitesten verbreitetes ZfP-Verfahren - wird vor allen anderen Prüfungen eingesetzt, da hier bereits Erkenntnisse gewonnen werden können, die eine wichtige Voraussetzung für alle nachfolgenden Prüfverfahren sind.

Typische Mängel, die bei der Sichtprüfung entdeckt werden können, sind:

Mechanische Beschädigung (Kratzer, Risse), Schmutzablagerungen, Montagefehler, Gratbildung, Endkraterrisse und Einbrandkerben, Farbänderungen (Anlauffarben bei z. B. austenitischen Stählen), Oberflächenrauheiten und Ansatzbindefehler.

Die Farbeindringprüfung (PT - penetrant testing)

Bei dieser Art der zerstörungsfreien Werkstoffprüfung werden die Kapillarkräfte von feinen Oberflächenrissen und Poren genutzt, um diese sichtbar zu machen.

Zunächst wird das zu prüfende Bauteil fett- und ölfrei gereinigt und anschließend ein farbiges Eindringmittel (Kontraster) durch „Zwangsbenetzung“ aufgebracht. Das Eindringmittel nutzt die Kapillarwirkung, um in offene Unregelmäßigkeiten des Prüfmaterials einzudringen. Nach einer werkstoffabhängigen Einwirkzeit wird die Oberfläche gereinigt, getrocknet und ein Entwickler aufgetragen. Im Regelfall ist das Eindringmittel eine rote Farbstofflösung und der Entwickler weiß. Der große Farbkontrast ermöglicht es, Fehlerstellen einfach zu lokalisieren und Rissverläufe zu bestimmen.

Die Farbeindringprüfung findet vorwiegend Anwendung bei der Prüfung von Schweißverbindungen, Gussteil- und Massenproduktion und Turbinenbestandteilen.

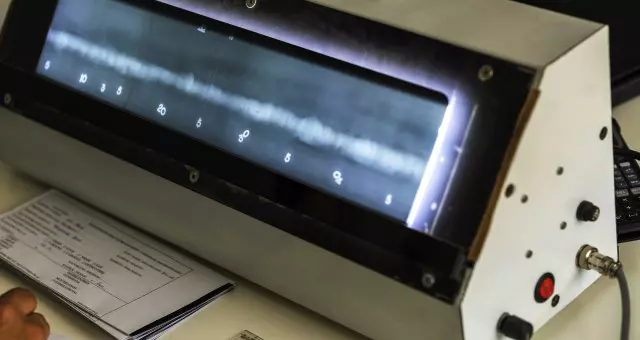

Die Durchstrahlungsprüfung

Die Durchstrahlungsprüfung bzw. Röntgenprüfung ist ein Verfahren der zerstörungsfreien Werkstoffprüfung bei welchem physikalische Effekte am zu prüfenden Werkstoff in Bilder umgewandelt werden. So werden Materialunterschiede mit Hilfe von Röntgen- oder Gammastrahlung auf einem Röntgenfilm abgebildet. Um die Mängel gut erkennbar zu machen, müssen Strahlungsintensität, Wellenlänge der Strahlen, Dicke des Bauteils und Belichtungszeit aufeinander abgestimmt sein.

Die Durchstrahlungsprüfung wird zur Fehleraufdeckung im Inneren von Bauteilen, insbesondere an Schweißnähten von Blechen, Rohren und Behältern verwendet. Bei der Prüfung sicherheitsrelevanter Bauteile bspw. von Schweißnähten sowie sicherheitsrelevanter Gussteile z. B. in Kraftwerken ist sie ein Standardverfahren.

Typische Mängel, die bei der Durchstrahlungsprüfung entdeckt werden können sind:

Lunker, Poren, Seigerungen und Risse und andere volumenhafte Fehler.

Die Magnetpulverprüfung

Die Magnetpulverprüfung - als ein Verfahren der zerstörungsfreien Prüfung - wird zum Nachweis von Rissen in oder nah der Oberfläche von ferromagnetischen Werkstoffen genutzt. Zunächst muss das zu prüfende Werkstück magnetisiert werden. Bei großen Werkstücken ist auch eine Teilmagnetisierung möglich. Durch die Magnetisierung bilden sich magnetische Feldlinien, welche parallel zur Oberfläche verlaufen.

Besitzt das Werkstück Risse oder oberflächliche Fehlstellen, die quer zu den Feldlinien liegen, erzeugen diese ein magnetisches Streufeld. Dieses Streufeld kann mit Hilfe von Eisenpulver nachgewiesen werden. Risse, die parallel zu den Feldlinien verlaufen, erzeugen kein Streufeld und können somit nicht nachgewiesen werden. Ist dies der Fall, dann sind entweder mehrere Prüfungen oder kombinierte Rissprüfverfahren anzuwenden. Weiterhin ist dieses Verfahren nur zur Lokalisation von Materialfehlern bis zu einer gewissen Tiefe einsetzbar.

Die Ultraschallprüfung

Die Ultraschallprüfung gehört zu den zerstörungsfreien Prüfverfahren und ist ein akustisches Verfahren zum Auffinden von Materialfehlern. Die hierfür genutzten Ultraschallwellen sind für den Menschen nicht hörbar.

Schallwellen breiten sich in unterschiedlichen Medien unterschiedlich schnell aus. Sie werden an Grenzflächen unterschiedlicher Wellenimpedanz teilweise reflektiert oder breiten sich weiter aus. Auf der Oberfläche des Werkstücks wird ein Koppelmittel (z.Bsp. Kleister, Gel, Öl) aufgetragen. Mittels eines Prüfkopfes, welcher den Ultraschall aussendet und auch empfängt, wird die zu prüfende Oberfläche abgefahren (manuell, mechanisiert oder automatisch). Änderungen der akustischen Eigenschaften an den Grenzflächen werden dann auf einem Monitor sichtbar gemacht. Mit diesem Bild kann dann Lage und Größe des Fehlers (Hohlraum, Einschluss, Risse) bestimmt werden.

Mit Hilfe dieses ZfP-Verfahrens lassen sich Bauteile auch im verbauten Zustand prüfen.